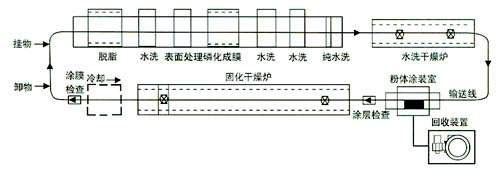

ప్రీ-ట్రీట్మెంట్ మాన్యువల్ సింపుల్ ప్రాసెస్ మరియు ఆటోమేటిక్ ప్రీ-ట్రీట్మెంట్ ప్రాసెస్, రెండోది ఆటోమేటిక్ స్ప్రే మరియు ఆటోమేటిక్ డిప్ స్ప్రే రెండు ప్రక్రియలుగా విభజించబడింది.స్ప్రే చేయడానికి ముందు నూనె మరియు తుప్పును తొలగించడానికి వర్క్పీస్ తప్పనిసరిగా ఉపరితలంపై చికిత్స చేయాలి.ఈ విభాగంలో ఎక్కువ ద్రవాన్ని ఉపయోగిస్తారు, ప్రధానంగా రస్ట్ రిమూవర్, డీగ్రేసింగ్ ఏజెంట్, టేబుల్ సర్దుబాటు, ఫాస్ఫేటింగ్ ఏజెంట్ మరియు మొదలైనవి.

పెయింటింగ్ ఉత్పత్తి రేఖకు ముందు ప్రాసెసింగ్ విభాగంలో లేదా వర్క్షాప్లో, కార్మికులకు అవసరమైన రక్షిత దుస్తులు, సురక్షితమైన మరియు నమ్మదగిన డ్రెస్సింగ్ను అందించడానికి, అవసరమైన కొనుగోలు, రవాణా, నిల్వ మరియు బలమైన యాసిడ్ మరియు క్షార వ్యవస్థను ఉపయోగించడంపై దృష్టి పెట్టాలి. హ్యాండ్లింగ్, ఉపకరణాల కాన్ఫిగరేషన్, అలాగే ప్రమాదాల విషయంలో అత్యవసర చికిత్స చర్యలు మరియు రెస్క్యూ చర్యల అభివృద్ధి.రెండవది, పెయింటింగ్ ప్రొడక్షన్ లైన్ యొక్క ప్రీ-ట్రీట్మెంట్ విభాగంలో, నిర్దిష్ట మొత్తంలో వ్యర్థ వాయువు, వ్యర్థ ద్రవ మరియు ఇతర మూడు వ్యర్థ పదార్థాల ఉనికి కారణంగా, పర్యావరణ పరిరక్షణ చర్యల పరంగా, గాలి ఎగ్జాస్ట్, ద్రవ ఉత్సర్గ మరియు కాన్ఫిగర్ చేయడం అవసరం. మూడు వ్యర్థ చికిత్స పరికరాలు.

వేర్వేరు ప్రీ-ట్రీట్మెంట్ సొల్యూషన్ మరియు కోటింగ్ ప్రొడక్షన్ లైన్ ప్రక్రియ కారణంగా ముందుగా ట్రీట్ చేసిన వర్క్పీస్ నాణ్యత భిన్నంగా ఉండాలి.వర్క్పీస్, ఉపరితల ఆయిల్, రస్ట్ని మెరుగైన ప్రాసెసింగ్ చేయడం, తక్కువ వ్యవధిలో మళ్లీ తుప్పు పట్టకుండా నిరోధించడం కోసం, సాధారణంగా అనేక ప్రక్రియలు, ఫాస్ఫేటింగ్ లేదా పాసివేషన్ ట్రీట్మెంట్ తర్వాత ప్రీట్రీట్మెంట్లో ఉండాలి: పొడిని పిచికారీ చేయడానికి ముందు, ఫాస్ఫేటింగ్ వర్క్పీస్ కూడా ఉండాలి. ఎండబెట్టడం కోసం, దాని ఉపరితల తేమకు.చిన్న బ్యాచ్ సింగిల్ ఉత్పత్తి, సాధారణంగా సహజ గాలి ఎండబెట్టడం, ఎండలో ఎండబెట్టడం, గాలి ఎండబెట్టడం.మరియు పెద్ద మొత్తంలో ప్రవాహ పని కోసం, సాధారణంగా ఓవెన్ లేదా ఎండబెట్టడం రహదారిని ఉపయోగించి తక్కువ ఉష్ణోగ్రత ఎండబెట్టడం తీసుకోండి.

పౌడర్ కోటింగ్ సంస్థ ఉత్పత్తిని చల్లడం

చిన్న బ్యాచ్ వర్క్పీస్ కోసం, మాన్యువల్ డస్టింగ్ పరికరం సాధారణంగా స్వీకరించబడుతుంది మరియు పెద్ద బ్యాచ్ వర్క్పీస్ కోసం, మాన్యువల్ లేదా ఆటోమేటిక్ డస్టింగ్ పరికరం సాధారణంగా ఉపయోగించబడుతుంది.మాన్యువల్ లేదా ఆటోమేటిక్ డస్టింగ్, నాణ్యత నియంత్రణ చాలా ముఖ్యం.స్ప్రేయింగ్ వర్క్పీస్ పౌడర్ ఏకరీతి, స్థిరమైన మందంతో ఉండేలా, సన్నని స్ప్రే, లీకేజ్ స్ప్రే, తుడవడం మరియు ఇతర లోపాలను నివారించడానికి.

ప్రక్రియలో పూత ఉత్పత్తి లైన్, కానీ క్యూరింగ్లోకి ప్రవేశించే ముందు వర్క్పీస్ యొక్క హుక్ భాగంపై కూడా శ్రద్ధ వహించాలి, వీలైనంత వరకు దాని పౌడర్కు కట్టుబడి ఉండాలి, హుక్ యొక్క అదనపు పౌడర్ క్యూరింగ్ను నిరోధిస్తుంది, క్యూరింగ్ కోసం కొన్ని అవశేష పొడిని తొలగిస్తుంది. ఇబ్బందులకు ముందు, సకాలంలో స్ట్రిప్పింగ్ హుక్ ఉండాలి, హుక్ మంచిదని నిర్ధారించడానికి వాహక పౌడర్ ఫిల్మ్ పటిష్టంగా ఉంటుంది మరియు పౌడర్కి కళాఖండాల సంఖ్య ఉంటుంది.

కోటింగ్ లైన్లో క్యూరింగ్ ప్రక్రియ యొక్క ఉత్పత్తి నిర్వహణ

ఈ ప్రక్రియకు శ్రద్ద ఉండాలి: స్ప్రే చేసిన వర్క్పీస్, ఇది ఒకే ఉత్పత్తి యొక్క చిన్న బ్యాచ్ అయితే, క్యూరింగ్ ఫర్నేస్లోకి పడిపోవడాన్ని నిరోధించే ముందు, పొడి రుద్దడం వంటి దృగ్విషయం, సకాలంలో స్ప్రే పౌడర్ ఉండాలి.బేకింగ్ చేసినప్పుడు, కఠినమైన ప్రక్రియ మరియు ఉష్ణోగ్రత, సమయ నియంత్రణ, రంగు వ్యత్యాసాన్ని నివారించడానికి శ్రద్ధ వహించండి, బేకింగ్ లేదా చాలా తక్కువ సమయంలో తగినంత క్యూరింగ్ కారణంగా.

పెద్ద మొత్తంలో వర్క్పీస్ ఆటోమేటిక్ డెలివరీ కోసం, డ్రైయింగ్ రోడ్లో లీకేజ్ స్ప్రే, స్ప్రే థిన్ లేదా లోకల్ పౌడర్ దృగ్విషయం, యోగ్యత లేని భాగాలు వంటి వాటిని వీలైనంత వరకు ఎండబెట్టే రహదారిలోకి ప్రవేశించకుండా మూసివేయాలా అని జాగ్రత్తగా తనిఖీ చేయండి. స్ప్రేని తీసివేయండి.సన్నని స్ప్రే కారణంగా వ్యక్తిగత వర్క్పీస్ అర్హత పొందకపోతే, దానిని మళ్లీ స్ప్రే చేసి, క్యూరింగ్ తర్వాత మళ్లీ పటిష్టం చేయవచ్చు.

పోస్ట్ సమయం: జనవరి-17-2022